Yüksek Verimli Ambalaj Üretim Hattının Temel Bileşenleri

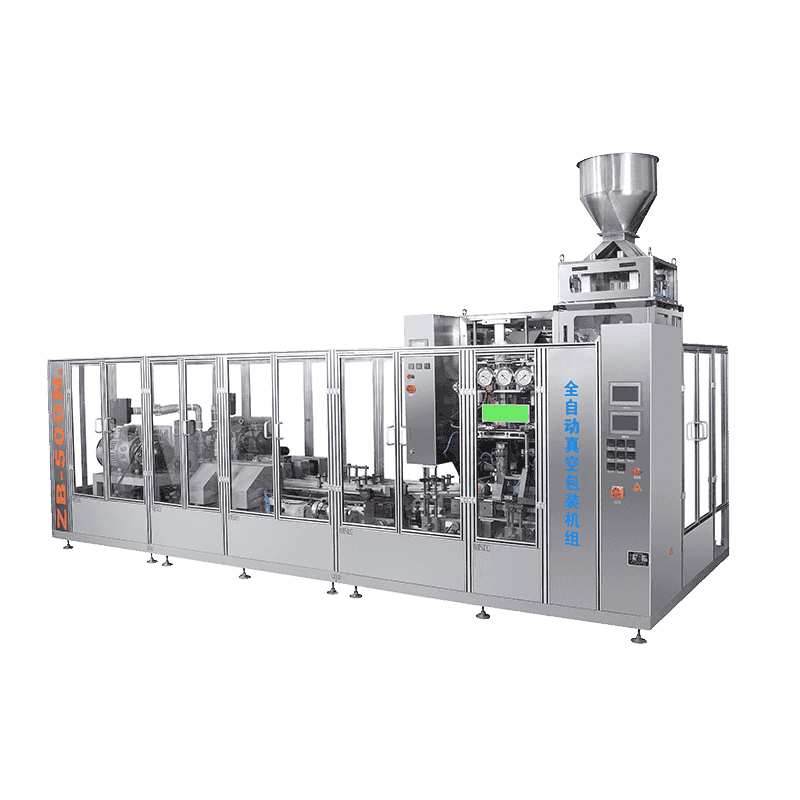

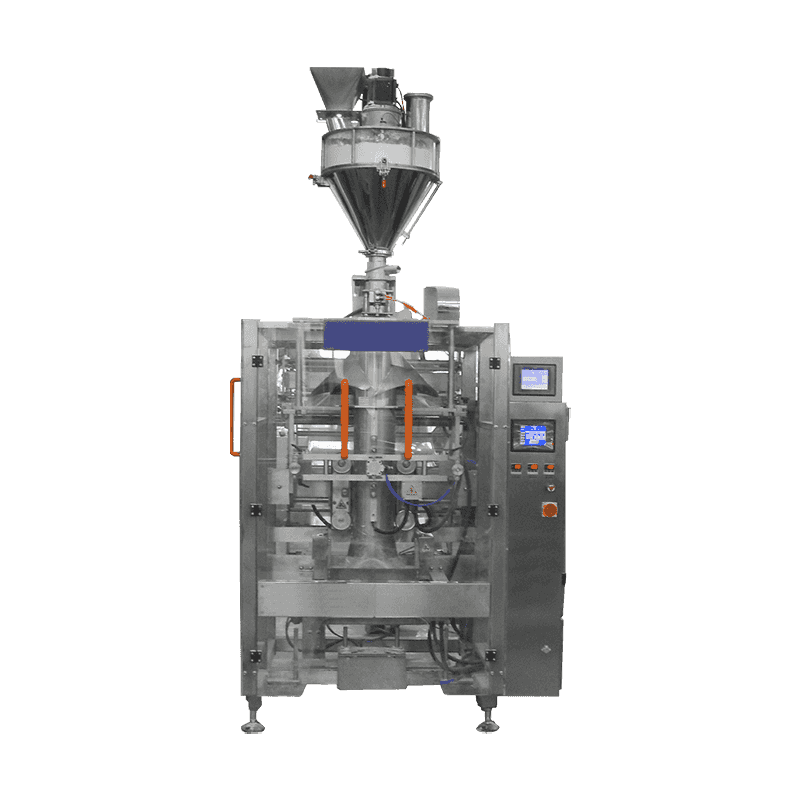

Modern ambalaj üretim hattı Dökme ürünleri pazara hazır birimlere dönüştürmek için tasarlanmış, birbirine bağlı makinelerden oluşan gelişmiş bir ekosistemdir. Bu sistemin temeli, ürünle doğrudan teması sağlayan dikey form dolum kapatma (VFFS) makineleri veya döner poşet doldurucular gibi birincil paketleme ekipmanlarıyla başlar. Bunlar, dozaj doğruluğu sağlayan, ürün israfını azaltan ve mevzuat uyumluluğunu koruyan yüksek hassasiyetli tartım sistemleri ve çok kafalı teraziler tarafından desteklenir. Bu bileşenler arasındaki entegrasyon kritik öneme sahiptir; Tartım aşamasındaki bir darboğaz, tüm aşağı akış prosesini durdurabilir, bu da senkronize iletişim protokollerini istikrarlı bir akışın sürdürülmesi için gerekli hale getirebilir.

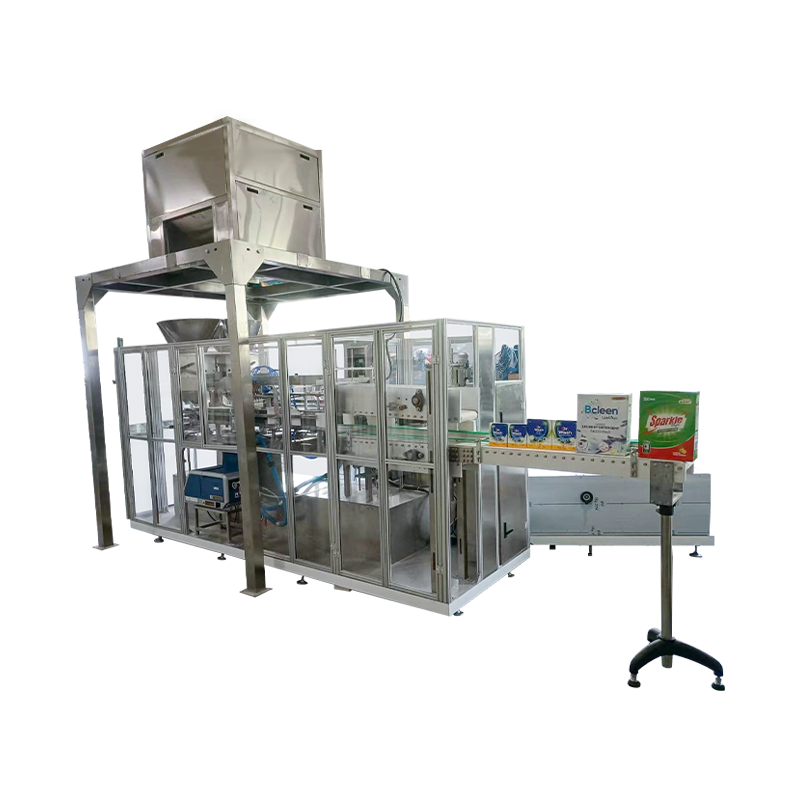

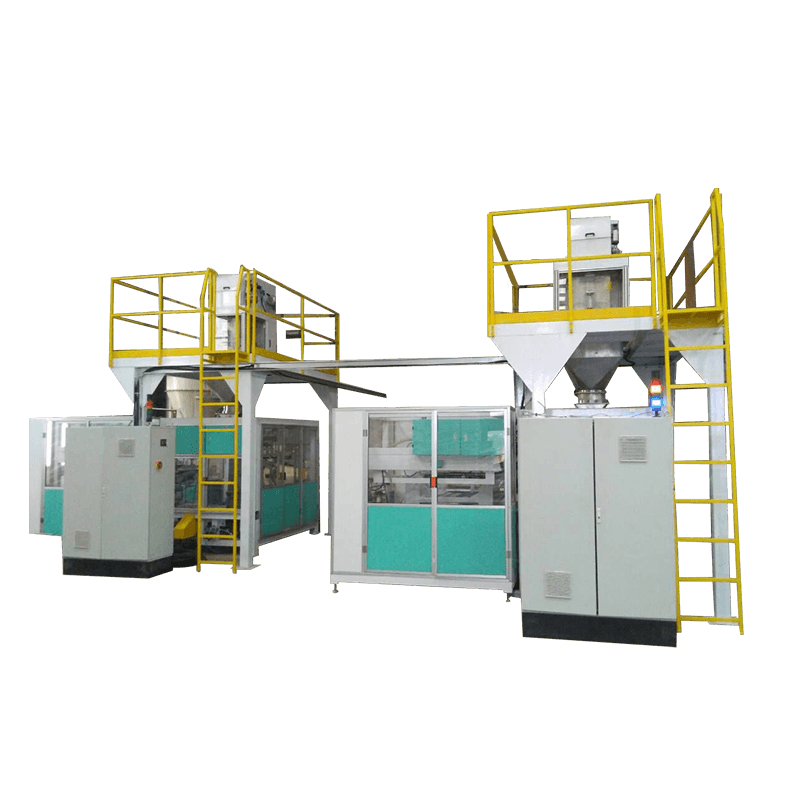

İkincil ve üçüncül aşamalar kartonlama, kasalama ve paletlemeyi içerir. İkincil paketleme, bireysel birimleri perakende satışa hazır kutular halinde gruplandırmaya odaklanırken, üçüncül paketleme bu kutuları toplu taşımaya hazırlar. Modern hatlar genellikle paletleme için geleneksel mekanik paletleyicilerden çok daha yüksek esneklik sunan robotik kol entegratörlerini kullanır. Bu robotlar, çeşitli SKU boyutlarını ve istifleme modellerini işleyecek şekilde programlanabilir ve böylece üreticilerin minimum kesinti süresiyle ürün grupları arasında geçiş yapmasına olanak sağlanır. Bu aşamalar arasındaki kesintisiz geçiş, yüksek performanslı bir üretim ortamını tanımlayan şeydir.

Hat Ekipmanlarına İlişkin Teknik Özellikler

Bir paketleme hattı için ekipman seçerken teknik uyumluluk ve üretim kapasitesi başarının temel ölçütleridir. Aşağıdaki tablo, orta ila yüksek hacimli üretim ortamındaki temel makineler için standart performans beklentilerini özetlemektedir:

| Makine Tipi | Ortalama Hız (BPM) | Anahtar Metrik |

| Döner Sıvı Doldurucu | 120 - 400 | Doldurma Hassasiyeti (±%0,5) |

| İndüksiyon Kapatıcı | 60 - 200 | Hermetik Conta Bütünlüğü |

| Otomatik Etiketleyici | 150 - 500 | Yerleştirme Doğruluğu |

| Vaka Oluşturucu | 15 - 30 | Karelik Tutarlılığı |

Akıllı Denetim ve Kalite Kontrolün Uygulanması

Kalite kontrolü artık manuel bir numune alma süreci değil, hat içi, otomatik bir gerekliliktir. Etiket yönünü, son kullanma tarihinin okunabilirliğini ve kapak torkunu doğrulamak için kameralı inceleme sistemleri artık yüksek hızlı hatlarda standarttır. Bu sistemler, kusurları milisaniyeler içinde tespit etmek için yüksek hızlı kameralar ve yapay zeka destekli yazılım kullanıyor ve hattı yavaşlatmadan hatalı öğeleri çıkarmak için pnömatik ayırma kollarını tetikliyor. Bu, yalnızca %100 uyumlu ürünlerin kasa aşamasına ulaşmasını sağlar ve maliyetli perakende geri çağırma riskini önemli ölçüde azaltır.

Kritik Denetim Noktaları

- Metal Algılama ve X-Ray: Mühürleme sonrası ürün içindeki fiziksel kirleticilerin taranması.

- Kontrol Tartımı: Her paketin etikette belirtilen ağırlık gereksinimlerini karşıladığının doğrulanması.

- OCR Doğrulaması: Lot kodlarının ve "son kullanma tarihi" tarihlerinin optik karakter tanınmasının sağlanması.

- Mühür Denetimi: Esnek ambalajlardaki sızıntıları tespit etmek için termal görüntüleme veya basınç sensörlerinin kullanılması.

Geçiş Süresini En Aza İndirme Stratejileri

Çok ürünlü bir tesiste, "Tek Dakikada Kalıp Değişimi" (SMED) metodolojisi karlılığın sürdürülmesi açısından hayati öneme sahiptir. 500 ml'lik bir şişeden 1 litrelik bir şişeye geçiş dört saat süren bir ambalaj üretim hattı, potansiyel gelirde büyük bir kayıp anlamına geliyor. Bununla mücadele etmek için üreticiler, dijital okumalara sahip el krankları veya konveyör genişliklerini ve sensör yüksekliklerini otomatik olarak ayarlayan HMI (İnsan Makine Arayüzü) ön ayarları aracılığıyla ayarlamaların yapılabildiği "aletsiz" makinelere yatırım yapıyor.

Modüler hat tasarımı başka bir pratik çözümdür. Tesisler, hattan içeri ve dışarı çıkarılabilen mobil ekipman üniteleri kullanarak belirli makineleri atlayabilir veya etiketleme kafalarını birkaç dakika içinde değiştirebilir. Farklı ürün aralıklarında konteyner boyun kaplamalarının ve etiket boyutlarının standartlaştırılması, değişimin mekanik gereksinimlerini daha da basitleştirir. Bu stratejiler eğitimli bir "pit-crew" tarzı bakım ekibiyle birleştirildiğinde, değişim süreleri genellikle %50'nin üzerinde azaltılabilir ve bu da tesisin Genel Ekipman Verimliliğini (OEE) doğrudan artırır.

Dijitalleşmenin ve Endüstriyel Nesnelerin İnternetinin Rolü

Endüstriyel Nesnelerin İnterneti (IIoT) sensörlerinin paketleme hattına entegrasyonu, gerçek zamanlı veri toplama ve öngörücü bakıma olanak tanır. Sensörler, motorun arızalanmasını beklemek yerine titreşimi ve ısı izlerini izleyerek arızaları oluşmadan önce tahmin eder. Bu veriler merkezi bir SCADA (Denetleyici Kontrol ve Veri Toplama) sistemine beslenir ve yöneticilere kesinti nedenleri ve hurda oranları da dahil olmak üzere hat performansına ilişkin bir gösterge tablosu görünümü sağlar. Bu düzeyde bir şeffaflık, sürekli iyileştirme için gereklidir ve aksi takdirde kat operatörleri tarafından fark edilmeyebilecek ince verimsizliklerin belirlenmesine yardımcı olur.

Bize Ulaşın