Toz paketleme makinelerinin tasarımı ve kullanımında, doğruluk ve hız arasındaki denge çok önemli bir konudur, çünkü bu iki faktör genellikle çelişkilidir. Çok yüksek hız, doğruluğun azalmasına yol açabilirken, çok yüksek doğruluk üretim verimliliğini azaltabilir. Doğruluk ve hız arasında bir denge elde etmek için, optimizasyon genellikle birden fazla yönden gereklidir.

1. Otomatik kontrol sistemi

Modern toz ambalaj makineleri genellikle ambalaj işlemindeki çeşitli parametreleri gerçek zamanlı olarak izleyip ayarlayabilen gelişmiş otomatik kontrol sistemleri (PLC sistemleri gibi) ile donatılmıştır. Otomatik kontrol yoluyla, makine, paketleme doğruluğunu sağlarken doldurma hızını ve doldurma hacmini ayarlayarak üretim verimliliğini optimize edebilir.

Akıllı İzleme: Doldurma hacmi ve torba ağırlığı sensörler aracılığıyla gerçek zamanlı olarak izlenir ve kontrol sistemi, ambalaj doğruluğu ve hız arasındaki dengeyi sağlamak için geri bildirim bilgilerine göre ayarlanır.

Ayarlama Mekanizması: Kontrol sistemi, doğruluk ve hızın koordinasyonunu sağlamak için hız ve doldurma hacmini, torbanın ağırlık sapması gibi gerçek üretim durumuna göre otomatik olarak ayarlayabilir.

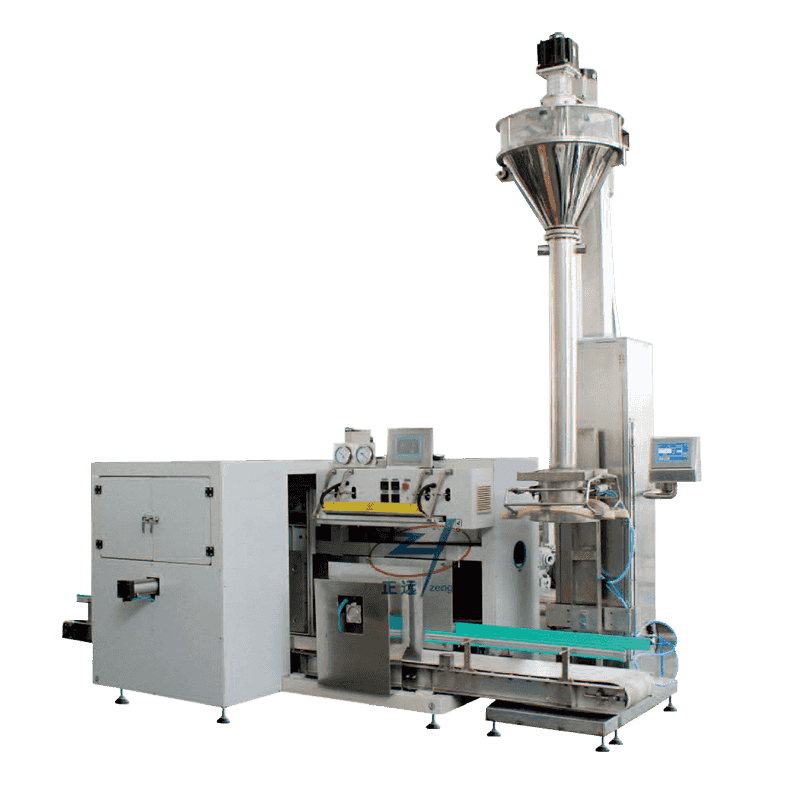

2. Çok seviyeli ölçüm ve hassas kontrol

Modern toz ambalaj makineleri genellikle çok seviyeli bir ölçüm sistemi benimser, bu da farklı aşamalarda ölçüm ve ayarlama yoluyla doğruluğu sağlarken hızı artırır. Örneğin:

Kaba Doldurma ve İnce Doldurma: İlk olarak, pudrayı ambalaj torbasına hızlı bir şekilde doldurmak için kaba dolgu için daha büyük bir akış hızı kullanın ve daha sonra doğruluğu sağlamak için ince bir ölçüm cihazından ince ayar yapın. Bu aşamalı ölçüm yöntemi, doğruluktan ödün vermeden toplam hızı artırabilir.

Geribildirim Kontrol Sistemi: Sensörler her ambalaj torbasındaki toz miktarını algılayabilir. Herhangi bir sapma bulunursa, sistem derhal makine ayarlarını ayarlar ve her bir torbanın ambalaj doğruluğunu sağlamak için ince ayarlar yapar.

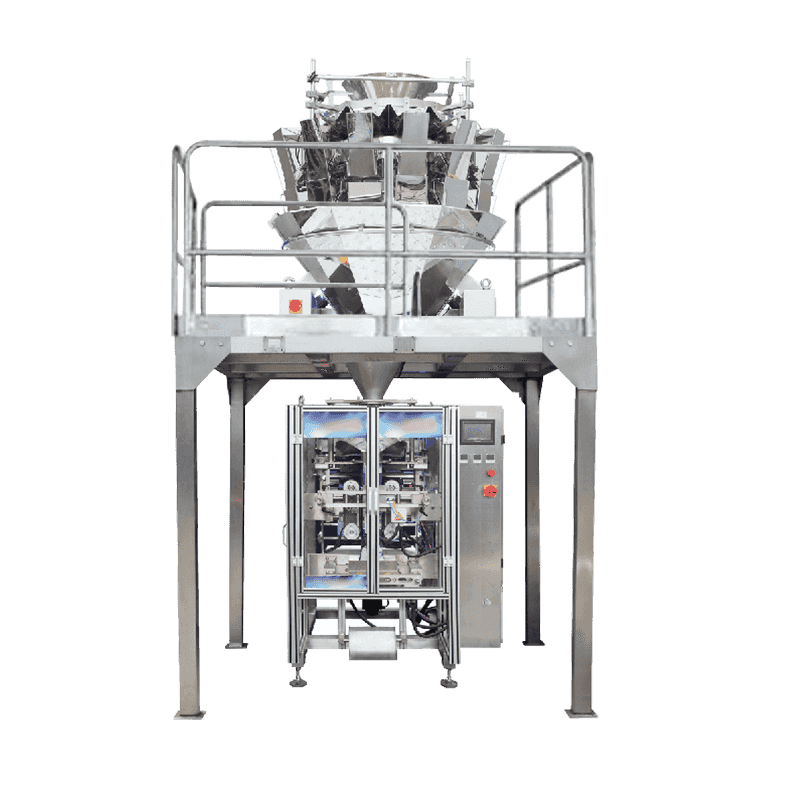

3. Yüksek hızlı doldurma kafası ve hassas sensör

Toz Ambalaj Makineleri genellikle ambalaj görevlerini çok kısa sürede doğru bir şekilde tamamlayabilen yüksek verimli doldurma kafaları ve hassas sensörlerle donatılmıştır.

Dolgu Kafa Tasarımı: Verimli doldurma kafası tasarımının kullanımı sadece hızlı bir şekilde doldurmakla kalmaz, aynı zamanda her ambalaj torbasındaki toz miktarını doğru bir şekilde kontrol edebilir. Örneğin, bazı doldurma kafaları, tozun ambalaj torbasına eşit olarak akmasına yardımcı olmak için titreşim veya basınçlandırma cihazları ile donatılmıştır, böylece doğruluğu artırır.

Akıllı Sensör Geri Bildirimi: Sensörler, üretim hızını sağlarken doğruluk kaybını önlemek için gerçek zamanlı olarak dolumun ağırlığını veya hacmini izleyebilir ve ambalaj işlemindeki küçük hatalar için hızlı düzeltmeler yapabilir.

4. Malzeme akışkanlığını optimize edin

Tozun akışkanlığı, doldurma doğruluğunu ve hızı doğrudan etkiler. Toz malzemesi çok yapışkansa veya akışkanlık zayıfsa, doldurma doğruluğu azalır ve doldurma işlemi yavaş olabilir. Hızı korurken doğruluğu artırmak için aşağıdaki önlemler alınabilir:

Tozun akışkanlığını iyileştirin: Malzemenin akışkanlığı, parçacık boyutu, nem veya bir akış maddesi eklenerek, sadece doldurma hızını arttırmakla kalmaz, aynı zamanda her bir malzeme torbasının doğruluğunu sağlayabilir.

Titreşim veya akışkanlaştırma cihazı kullanın: Tozun akışkanlığını iyileştirmek, tıkanıklığı ve yoğuşmayı azaltmak ve malzemenin ambalaj torbasına eşit olarak akabileceğini ve böylece ambalaj verimliliğini ve doğruluğunu iyileştirmek için titreşim ekipmanı veya akışkan yatak gibi teknolojileri kullanarak.

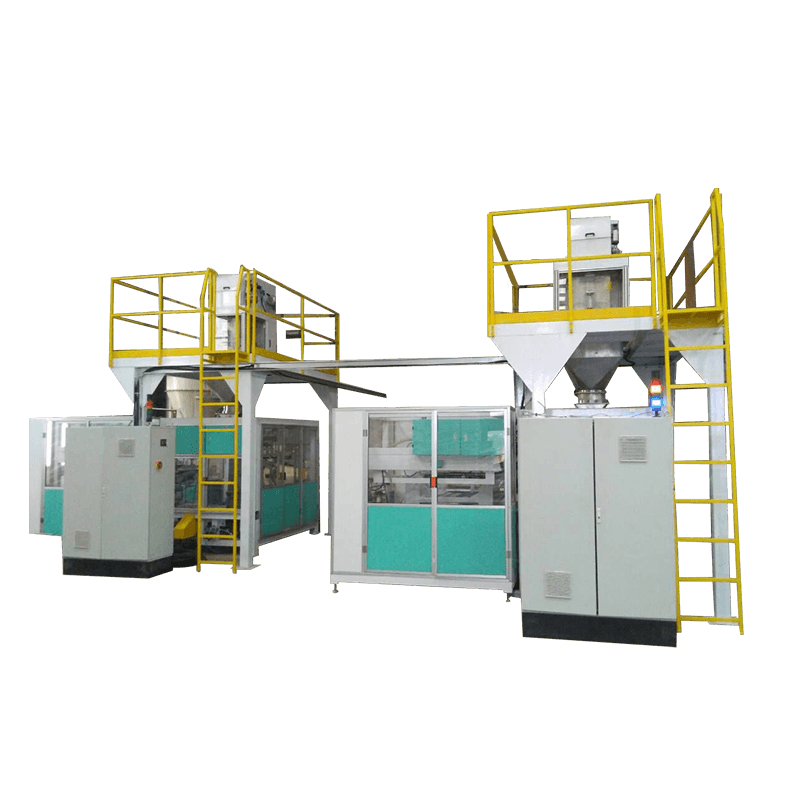

5. Makinenin mekanik yapısı ve ayarlaması

Toz paketleme makinesinin mekanik yapı tasarımı, hız ve doğruluk arasındaki dengede önemli bir rol oynar. Aşağıdakiler bazı yaygın tasarım stratejileri:

Yüksek hızlı hareket ve ince ayarın kombinasyonu: Servo motorları tarafından tahrik edilen yüksek hızlı hareket parçaları, yüksek hızlı işlemi sürdürürken doldurma doğruluğunu sağlamak için hassas bir mekanik şanzıman sistemi ile birleştirilir.

Düzenli ayar ve kalibrasyon: Doldurma kafasının, ölçüm sisteminin ve sensörün doğruluğunu sağlamak için ambalaj makinesinin düzenli olarak kalibre edilmesi gerekir. Ambalaj makinesinin doğruluğu saparsa, makine manuel veya otomatik ayarlama ile düzeltilebilir.

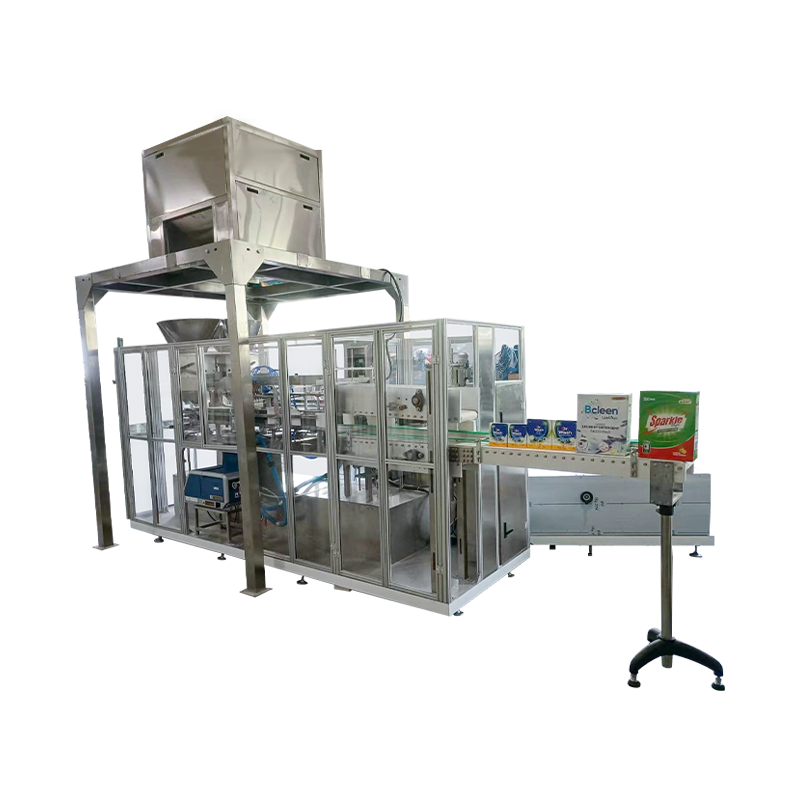

6. Ambalaj Makinesi ve Üretim Ortamının Optimal Yapılandırması

Farklı üretim ortamları altında, ambalaj makinesinin optimal konfigürasyonu da doğruluk ve hız arasındaki dengeyi etkileyecektir. Örneğin, nemli bir ortamda veya yüksek bir toz ortamında, toz nemi emebilir veya statik elektrik üretebilir, akışkanlığı ve doldurma doğruluğunu etkileyebilir. Bu sorunları çözmek için aşağıdaki önlemler alınabilir:

Nemidifikasyon Ekipmanı: Tozun akışkanlığı ve doğruluğu artırmak için ambalaj işlemi sırasında uygun nemi korumasını sağlamak için bir hava kurutma sistemi ile donatılmıştır.

Statik Koruma: Statik elektriğin toz akışkanlığı ve doldurma doğruluğu üzerindeki etkisini önlemek için antistatik cihazları kullanın veya uygun ambalaj torbası malzemelerini seçin.

7. Kapsamlı analiz ve optimizasyon ayarı

Tüm ambalaj üretimi sürecini analiz ederek, doğruluk ve hız arasındaki en iyi dengeyi sağlamak için üretim hattının her bağlantısı optimize edilebilir. Örneğin, her bağlantının verimli çalışmasını sağlamak için her bağlantının darboğazlarını analiz edin, malzeme girişini, doldurma hızını, sızdırmazlık işlemini vb. Optimize edin.

Dengeleme doğruluğu ve hızı sadece bir yönün optimizasyonuna dayanmaz, daha ziyade çoklu teknik araçları, ekipman yapılandırmasını ve çalışma yönetimini entegre eder. Toz ambalaj makinesinin otomatik kontrol sistemini düzgün bir şekilde seçilerek, kafa tasarımı, malzeme taşıma yöntemi vb. Akıllı ve otomatik teknolojinin ilerlemesi ile doğruluk ve hız arasındaki denge daha esnek ve verimli hale gelecektir. .

Bize Ulaşın