Günümüzün rekabetçi pazarında tutarlılık ve hassasiyet çok önemlidir. Bu, özellikle granüler ürünlerin ambalajlanmasının hem düzenleyici standartları hem de tüketici beklentilerini karşılamak için kesin olması gereken gıda, farmasötik ve kimya endüstrilerinde geçerlidir. Granül ambalaj makineleri, her paketin doğru miktarda ürün içermesini sağlamada çok önemli bir rol oynar. Ancak bu makineler ağırlık ve hacimde doğruluğu nasıl sağlar? Cevap, güvenilir, tekrarlanabilir sonuçlar elde etmek için birlikte çalışan ileri teknoloji ve titiz tasarım özelliklerinde yatmaktadır.

Doğru ambalajın arkasındaki mekanik

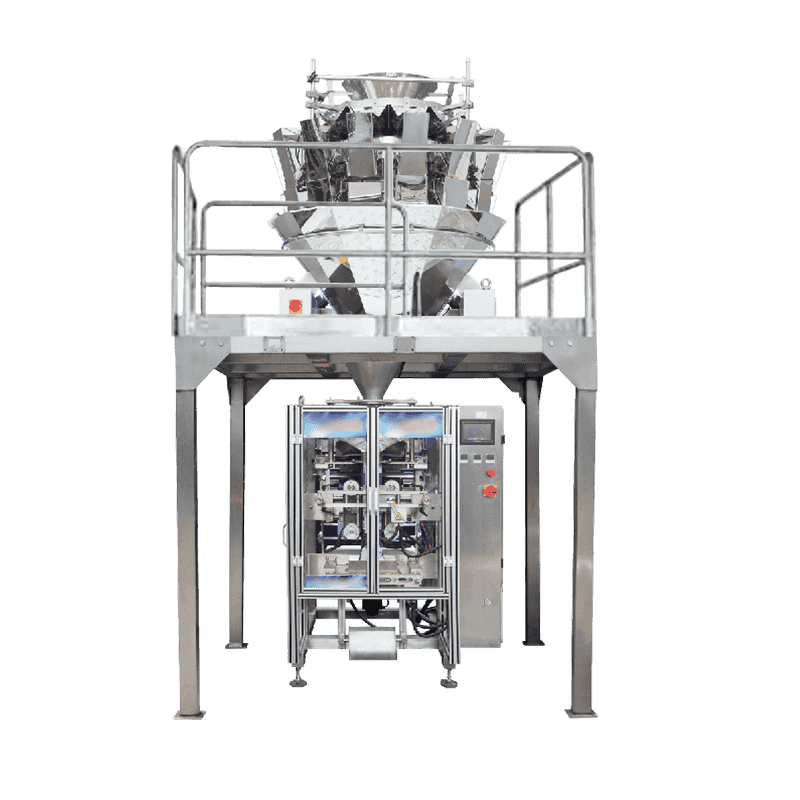

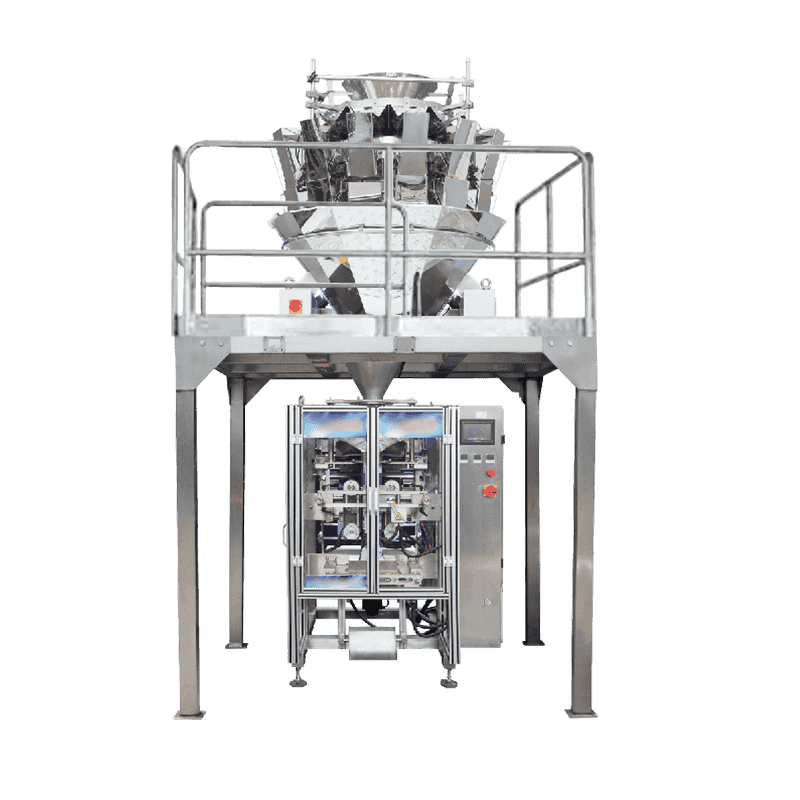

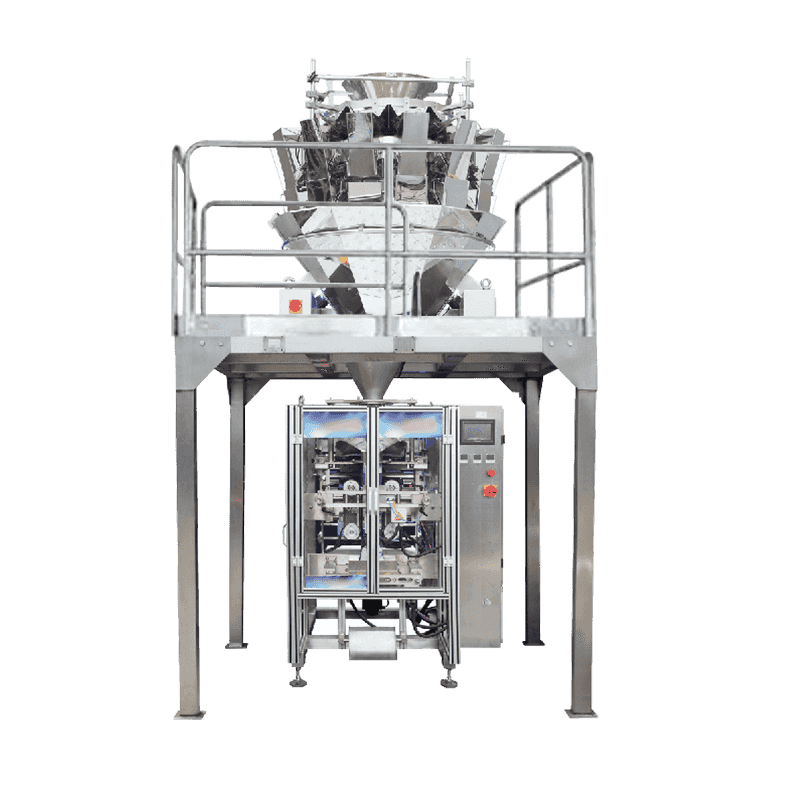

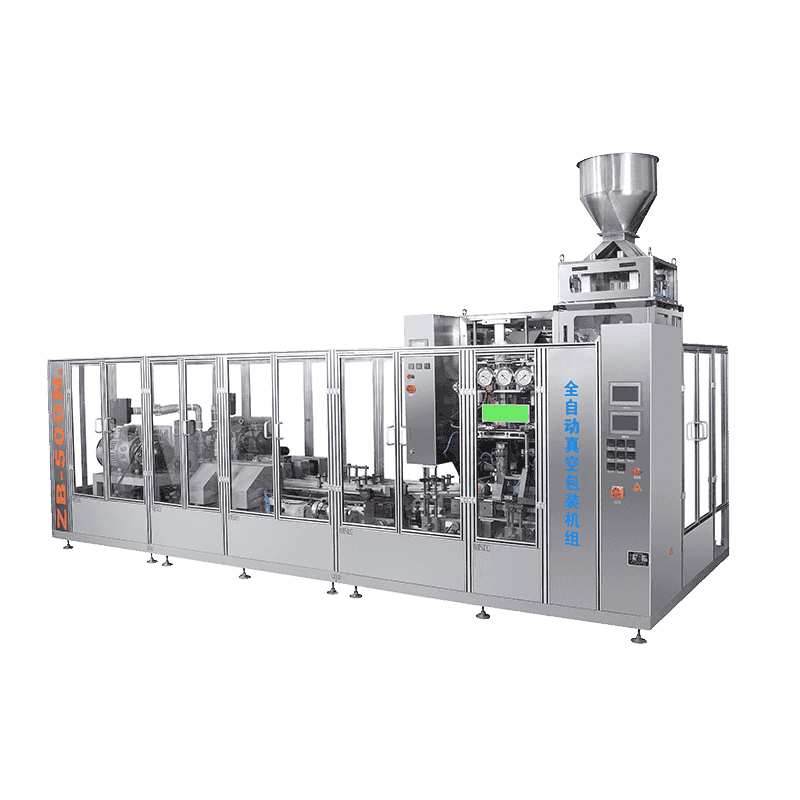

Herhangi birinin kalbinde granül ambalaj makinesi her pakete dağıtılan ürün miktarını ölçmek ve kontrol etmek için tasarlanmış bir sistemdir. İşlem genellikle aşağıdaki adımları içerir:

Ürün besleme ve akış kontrolü

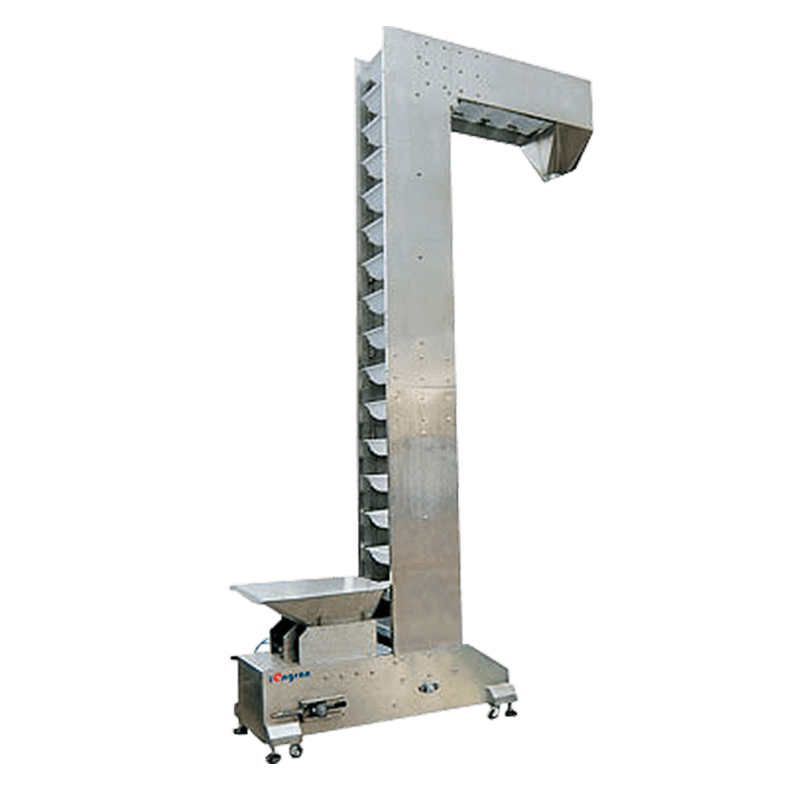

Granüller, ambalaj sistemine ürün akışını düzenlemek için donatılmış bir hazne veya besleyici aracılığıyla girer. Makinenin tasarımına bağlı olarak, burgu besleyicileri, titreşimli besleyiciler veya döner besleyiciler gibi farklı besleyici türleri kullanılır. Bu besleyiciler, granüllerin boyut, şekil ve akışlanabilirlik gibi spesifik özelliklerini işlemek için tasarlanmıştır. Amaç, granüllerin toplanmadan veya dökülmeden ölçüm ünitesine düzgün bir şekilde akmasını sağlamaktır.

Tartı mekanizması

Granül ambalaj makineleri tipik olarak dağıtılan ürünün ağırlığını izlemek ve kontrol etmek için elektronik veya mekanik taretler kullanır. Elektronik tarlayıcılar, ağırlıktaki küçük değişiklikleri tespit edebilen ve gerçek zamanlı olarak oldukça doğru okumalar sağlayabilen yük hücreleri ile donatılmıştır. Granüller ambalaj alanına doğru ilerledikçe, makine sürekli olarak ağırlıklarını ölçer ve sadece istenen miktarın pakete girmesini sağlar. Bu hassasiyet, her paketin doğru ağırlığı içermesini ve aşırı doldurma veya az doldurma riskini azaltmasını sağlar.

Hacim ölçümü ve kontrolü

Bazı uygulamalarda, özellikle granüllerin serbest akış ve homojen olduğu durumlarda, ağırlık yerine hacim bazlı kontrol kullanılabilir. Hacim tabanlı ambalaj, her pakete dağıtılan ürün miktarını tam olarak ölçmek için burgu veya hacimsel bardaklar gibi mekanizmalar kullanır. Bu sistemler, granüllerin yoğunluğu veya akış özellikleri değişse bile, granüllerin hacminde tutarlılığı sağlayarak belirli ürün yoğunluklarını işlemek için kalibre edilir.

Ayarlama ve kalibrasyon

Granül ambalaj makineleri, gerçek zamanlı ayarlamalara izin veren gelişmiş sensörlerle donatılmıştır. Hedef ağırlık veya hacim ile dağıtılan gerçek miktar arasında bir tutarsızlık tespit edilirse, sistem akış hızını veya dağıtım hızını otomatik olarak ayarlayabilir. Bu dinamik yeniden kalibrasyon, her paketin insan müdahalesi olmadan katı özelliklere bağlı olmasını sağlar. Ek olarak, birçok makine, özellikle farklı ürün türleri veya paket boyutları arasında geçiş yaparken, hassasiyeti daha da arttırmak için manuel kalibrasyona izin verir.

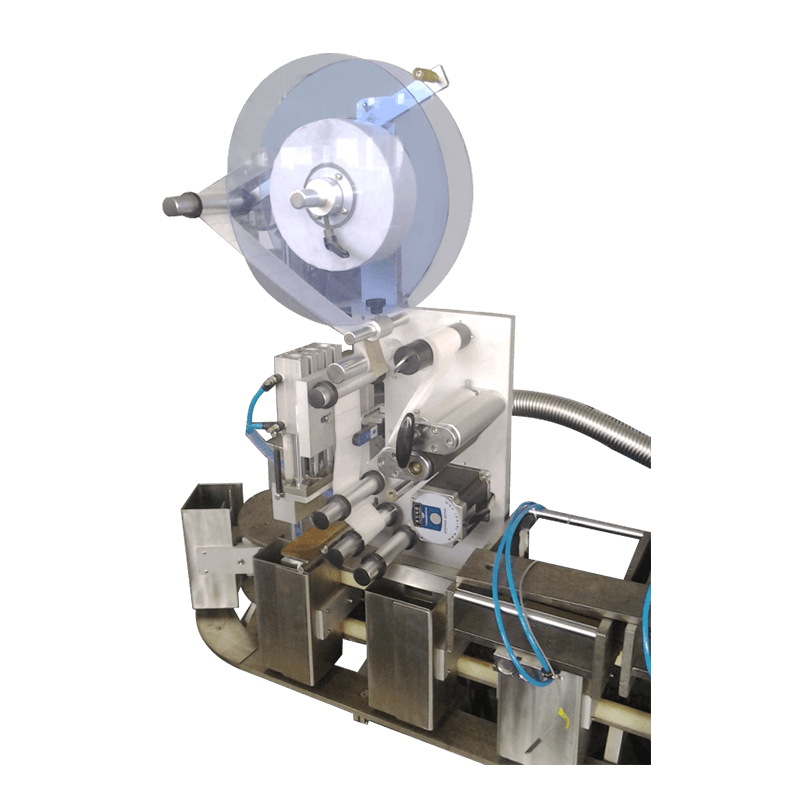

Sızdırmazlık ve son doğrulama

Granüller dağıtıldıktan ve ağırlık veya hacim onaylandıktan sonra, paket mühürlenir ve son bir doğrulama işlemi yoluyla gönderilir. Birçok ambalaj makinesi, her paketin ağırlığını mühürlenmeden önce inceleyen otomatik kontroller içerir. Kabul edilebilir ağırlık aralığının dışına çıkan paketler reddedilir ve yalnızca doğru doldurulmuş paketlerin tüketiciye ulaşmasını sağlar. Bu son adım kalite kontrolünü geliştirir ve endüstri düzenlemelerine uygunluğun korunmasına yardımcı olur.

Granül ambalajında hassasiyetin önemi

Her paketteki granüllerin ağırlığını veya hacmini kontrol etme yeteneği sadece teknik bir gereklilik değildir; Bu bir iş zorunluluğudur. Üreticiler için, ambalajdaki hassasiyet birkaç nedenden dolayı çok önemlidir:

Düzenleyici Uyum: Ambalaj düzenlemeleri genellikle ürünlerin belirli ağırlık veya hacim kriterlerini karşılamasını gerektirir. Aşırı doldurulmuş veya yetersiz doldurulmuş paketler pahalı para cezalarına veya düzenleyici eylemlere neden olabilir.

Tüketici Güven: Tutarsız paket içeriği tüketici güvenini aşındırabilir. Tüketiciler doğru miktarda ürün almayı bekler ve herhangi bir sapma memnuniyetsizliğe ve satışların kaybına yol açabilir.

Maliyet verimliliği: Doğru kontrol edilen ambalaj ürün atıklarını azaltır. Aşırı doldurma paketleri malzeme israfını israf ederken, paketler düşük gelir kaybına neden olur. Ambalaj hassasiyetini optimize etmek, üreticilerin maksimum maliyet verimliliğine ulaşmasına yardımcı olur.

Bize Ulaşın